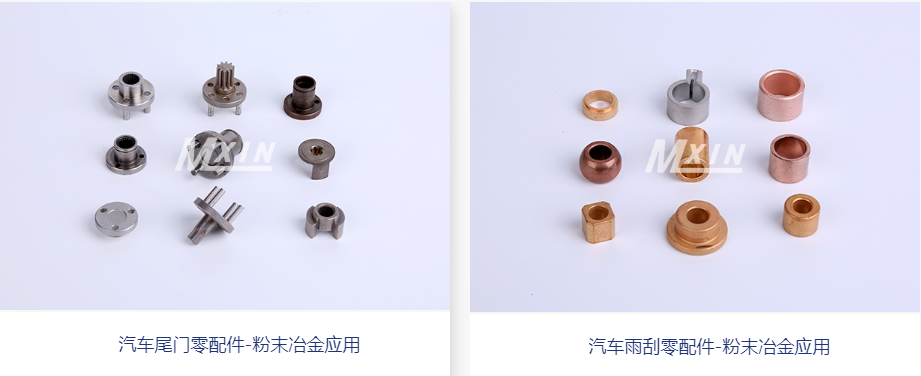

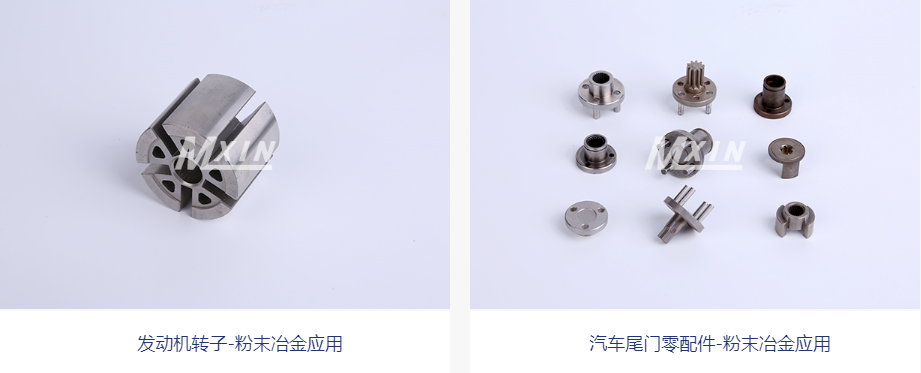

粉末冶金加工汽车行业应用。粉末冶金加工在汽车行业的应用广泛且深入,其通过“近净成形”工艺特性,显著提升了汽车零部件的性能、精度与生产效率,同时推动了轻量化、节能化与可持续发展。以下是具体应用场景及优势分析:

一、核心应用场景

动力总成系统

发动机部件:粉末冶金可制造缸体、活塞、活塞环、曲轴等高精度、高耐磨性零部件。例如,钕铁硼永磁体通过粉末冶金工艺制备,磁能积达52MGOe,支撑电机功率密度提升至4.8kW/kg(传统电机仅2.5kW/kg),特斯拉Model 3/Y的驱动电机即采用此类技术。

变速器部件:同步器齿毂、行星齿轮架等需高强度与耐磨性的零件,通过粉末冶金实现0.005mm级尺寸精度,成本较锻造工艺降低30%,比亚迪“e平台3.0”已全系搭载。

电机与电池系统:粉末冶金软磁复合材料(SMC)使电机铁芯磁导率提升40%,涡流损耗降低50%,助力电机效率突破95%;纳米级LiFePO4正极粉末通过雾化制粉技术制备,使电池循环寿命突破6000次,广汽埃安“弹匣电池”采用该工艺。

制动与转向系统

制动部件:铜基粉末冶金齿轮组耐受200℃高温,制动响应时间缩短至150ms(传统液压系统需400ms),博世iBooster2.0系统已批量应用;铝基复合材料制动盘较铸铁件减重60%,单台车年节电约120度,蔚来ET7率先商业化落地。

转向部件:转向节、转向拉杆等需高强度与耐腐蚀性的零件,通过粉末冶金实现复杂形状与高性能的统一。

轻量化与新能源部件

轻质金属基复合材料:粉末冶金通过制造铝合金、钛合金等材料,将齿轮箱、电机壳体等部件减重30%-50%,显著提升新能源车续航里程。

高压系统连接器:金属注射成型(MIM)技术实现微型零件0.1mm壁厚精度,满足800V电池高压系统需求。

二、技术优势

近净成形与高精度

粉末冶金可在成型阶段将零件尺寸精度控制在±0.05mm,后续机加工量减少80%以上,显著降低生产成本与周期。例如,64齿取力器驱动齿轮通过粉末冶金制造,较钢切削加工节约成本约40%,且齿轮齿无需后续加工。

材料多样性与性能优化

复合材料制备:通过调整粉末配比与控制烧结温度,可制备传统工艺难以实现的复合材料,如铝基SiC、纳米晶软磁体等。

微观结构控制:粉末冶金技术可精确控制材料微观结构,使电池能量密度提升20%、循环寿命延长30%,电机效率突破97%。

节能环保与可持续发展

材料利用率高:粉末冶金近净成形技术将材料利用率提升至95%以上(传统铸造、锻造仅60%-70%),减少资源浪费。

能耗低:粉末冶金烧结无需全熔金属,能耗较传统铸造、锻造降低40%-60%,符合“双碳”战略要求。

再生材料应用:再生金属粉末使用比例达60%,生产能耗较传统工艺降低75%,推动循环经济发展。