粉末冶金的耐用性怎么样?粉末冶金的耐用性总体表现良好,尤其在特定应用场景中具有显著优势,但耐用性受材料成分、制造工艺、孔隙结构及使用环境等多重因素影响,需结合具体工况综合评估。以下从多个维度展开分析:

一、耐用性优势体现

1、高强度与耐磨性:通过优化合金成分(如添加碳化物、硬质相)和烧结工艺,粉末冶金材料可实现高硬度与耐磨性。例如,铁基粉末冶金材料通过渗碳处理或添加合金元素(如Mo、Cr),其表面硬度可达HRC60以上,适用于齿轮、轴承等高磨损工况。

2、抗疲劳性能:粉末冶金工艺可细化晶粒结构,减少内部缺陷,提升材料的疲劳寿命。例如,汽车发动机连杆采用粉末冶金技术后,疲劳强度较传统锻造件提升15%-20%,适用于高频振动环境。

3、耐腐蚀性:通过添加不锈钢基体或表面涂层(如镀镍、渗锌),粉末冶金制品可抵御潮湿、酸碱等腐蚀环境。例如,316L不锈钢粉末冶金件在海洋环境中耐蚀性接近锻造件,适用于阀门、泵体等场景。

二、耐用性影响因素

1、孔隙率与致密度:粉末冶金制品的孔隙率通常为5%-15%,孔隙会降低材料强度和耐腐蚀性。但通过热等静压(HIP)或复压复烧工艺,可将孔隙率降至1%以下,显著提升耐用性。例如,航空航天用粉末冶金涡轮盘需经HIP处理,以满足高温高压工况。

2、材料成分与微观结构:合金元素的选择与分布直接影响耐用性。例如,添加TiC或WC硬质相可提高耐磨性,但需控制颗粒尺寸与分布,避免应力集中。此外,烧结过程中的晶粒长大需通过快速冷却或添加晶粒抑制剂(如NbC)控制。

3、使用环境与工况:高温环境下,粉末冶金材料的强度可能因晶粒粗化而下降;高湿度环境则可能加速腐蚀。例如,粉末冶金齿轮在无润滑条件下,耐磨性较锻造件降低30%,需通过表面渗油或添加固体润滑剂(如MoS₂)改善。

三、典型应用案例

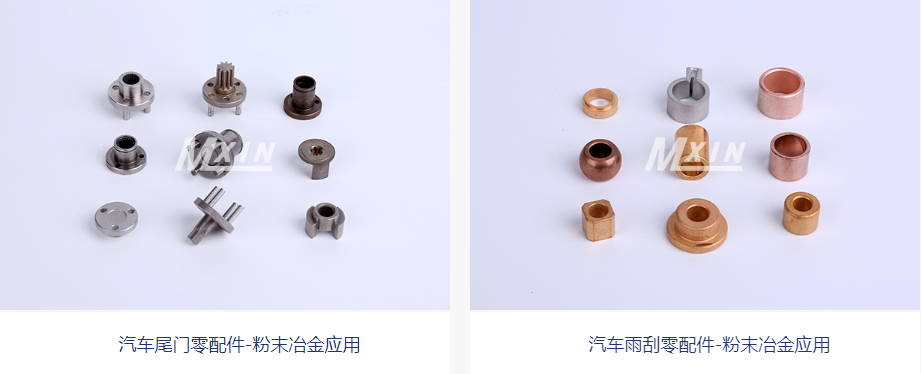

1、汽车工业:粉末冶金同步器齿环通过优化铜锡合金成分,耐磨性提升40%,寿命达30万公里以上;发动机VCT链轮采用高密度铁基材料,抗疲劳性能满足100万次循环测试。

2、航空航天:粉末冶金高温合金涡轮盘通过HIP处理,致密度达99.8%,在1000℃下仍保持700MPa以上的屈服强度,满足航空发动机严苛工况。

3、医疗器械:316L不锈钢粉末冶金人工关节通过表面抛光(Ra≤0.1μm)和电解抛光,耐腐蚀性提升50%,植入体内后使用寿命超过20年。

四、耐用性提升方向

1、工艺优化:采用温压、流动温压等新技术,可将材料密度提升至7.6g/cm³以上,接近全致密;增材制造(3D打印)粉末冶金技术可实现复杂结构一体化成型,减少应力集中。

2、材料创新:开发高熵合金粉末冶金材料,通过多主元协同效应提升强度与耐蚀性;纳米晶粉末冶金技术可将晶粒尺寸细化至50nm以下,显著提高硬度与疲劳寿命。

3、表面强化:物理气相沉积(PVD)涂层技术可在粉末冶金件表面沉积TiN、CrN等硬质涂层,厚度2-5μm,耐磨性提升3-5倍;激光熔覆技术可修复磨损表面,延长使用寿命。