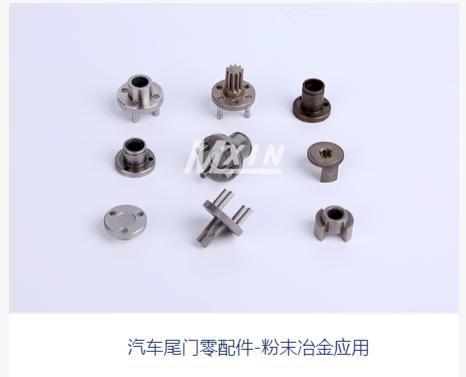

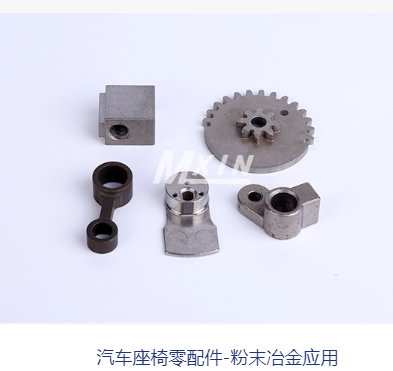

粉末冶金齿轮生产工艺流程讲解。粉末冶金齿轮生产工艺流程涵盖原料准备、混合、压制、烧结、精加工、热处理、检测、表面处理及组装等环节,具体流程及要点如下:

材料准备:选择适合的金属粉末作为原料,常用的金属粉末包括铁基粉末(如铁、合金钢)、铜基粉末等。粉末的粒度和成分需根据齿轮的具体要求进行选择,以确保最终产品的性能。

添加剂混合:将金属粉末与各种添加剂(如润滑剂、增强剂等)进行细致的混合。混合的目的是提高成型过程中的流动性和密实性,确保最终成品的质地更加均匀和致密。这一步骤对于保证产品的质量和性能具有至关重要的作用。

模具压制:将混合均匀的金属粉末送入模具中,通过施加高压使其形成稳定的齿轮形状。压制过程中,高压是关键因素,它要求每一个金属粉末颗粒都必须紧密结合,形成坚固的结构。压制后,还需要经过退火热处理,以增强金属粉末颗粒之间的结合力。

高温烧结:将压制成型的金属粉末置于高温环境中进行烧结。烧结过程中,金属粉末颗粒间会发生化学反应和物理变化,使颗粒间的结合更加牢固,最终形成致密的齿轮坯体。烧结温度和时间需要精确控制,以确保齿轮坯体的质量和性能。烧结温度通常控制在1100~1300℃区间,部分企业通过优化烧结曲线进一步提升产品力学性能。

精加工:对烧结后的齿轮坯体进行精密加工,如铣削、磨削、车削等,以获得所需的齿形和尺寸精度。

热处理:对精加工后的齿轮进行热处理,如淬火、渗碳等,以提高齿轮的硬度和耐磨性。

检测和质量控制:使用测量仪器和设备对齿轮进行检测,确保齿轮的质量符合要求。

表面处理:根据需要,可以对齿轮进行表面处理,如镀层、涂层、抛光等,以提高齿轮的表面质量和耐蚀性。

组装:将粉末冶金制造的齿轮组装到机械传动装置中,完成最终产品。