粉末冶金和cnc加工的区别。粉末冶金和CNC加工在工艺原理、加工对象、生产效率、成本、精度与灵活性、应用领域等方面存在显著区别,具体分析如下:

一、工艺原理:从原料到成品的路径差异

粉末冶金核心步骤:以金属粉末(或金属与非金属混合物)为原料,通过压制(如钢模冷压、等静压制)形成坯体,再经烧结(高温固结)获得最终零件。

技术延伸:包括金属粉末注射成型(MIM)、粉末轧制、粉浆浇注等变种工艺,可适应不同形状需求。

典型案例:航空发动机涡轮盘采用粉末冶金镍基高温合金,通过热等静压制实现致密化,提升性能与可靠性。

CNC加工核心步骤:通过计算机程序(G代码)控制机床(如铣床、车床)的刀具路径,对块状金属或塑料进行切削,直接获得最终形状。

技术延伸:支持多轴联动(如5轴加工),可处理复杂曲面(如航空叶片、模具型腔)。

典型案例:汽车发动机活塞环通过CNC铣削加工,确保尺寸精度与表面光洁度。

二、加工对象:形状复杂度与材料适应性

粉末冶金优势:擅长制造三维复杂形状零件,如齿轮、异形结构件,尤其适合内部孔隙或特殊纹理设计。

局限:模具成本高,单件设计变更需重新开模,灵活性较低。

CNC加工优势:可加工任意形状零件,只需修改程序即可适应设计变更,适合小批量或定制化生产。

局限:复杂内部结构(如深孔、交叉孔)可能需多工序配合,增加成本。

三、生产效率与成本:批量与单件的博弈

粉末冶金效率:模具成型后,单件生产时间短,适合大批量生产(如汽车变速器齿轮年产量百万级)。

成本:模具费用高(占总成本30%-50%),但单件材料利用率可达90%以上,长期成本低。

CNC加工效率:无需模具,但单件加工时间较长,适合小批量或单件生产(如航空航天原型件)。

成本:设备与人工成本高,材料利用率仅30%-50%,但无需模具投入,短期成本可控。

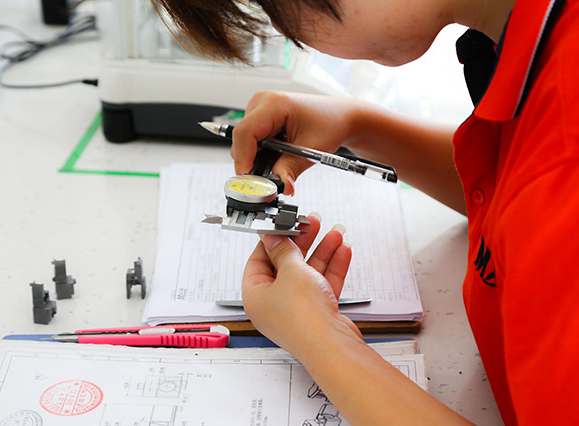

四、精度与表面质量:微米级控制的竞争

粉末冶金精度:烧结收缩可能导致尺寸偏差(通常±0.1%-0.3%),需后续机加工(如磨削)提升精度。

表面:表面粗糙度Ra3.2-6.3μm,需喷丸或抛光改善。

CNC加工精度:可实现微米级精度(如IT5-IT7级),适合高精度零件(如光学模具)。

表面:表面粗糙度Ra0.8-1.6μm,直接满足多数需求。

五、材料性能:成分均匀性与力学强度

粉末冶金优势:避免熔炼偏析,成分均匀,可添加特殊元素(如陶瓷颗粒)提升性能。

典型材料:粉末冶金高速钢(硬度HRC63-68)、钛合金(比强度高)。

CNC加工优势:可加工任何可切削材料(如钢、铝、钛),但材料性能受原始坯料限制。

典型材料:淬火钢(HRC50-55)、铝合金(6061-T6)。

粉末冶金加工厂家讲解的上述关于粉末冶金和cnc加工的区别,各有优势特点,可以根据具体情况来选择你想要的加工工艺。