粉末冶金在新能源汽车领域的应用。粉末冶金在新能源汽车领域的应用广泛且关键,以下从核心部件制造、材料创新、工艺优势及具体应用案例等方面进行详细阐述:

一、核心部件制造

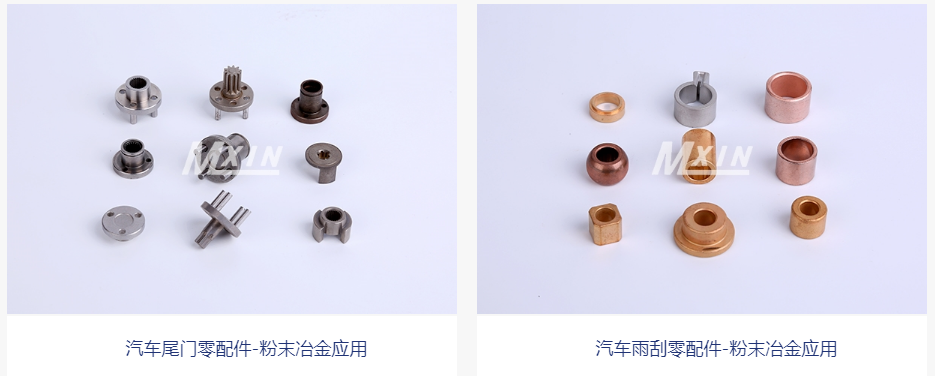

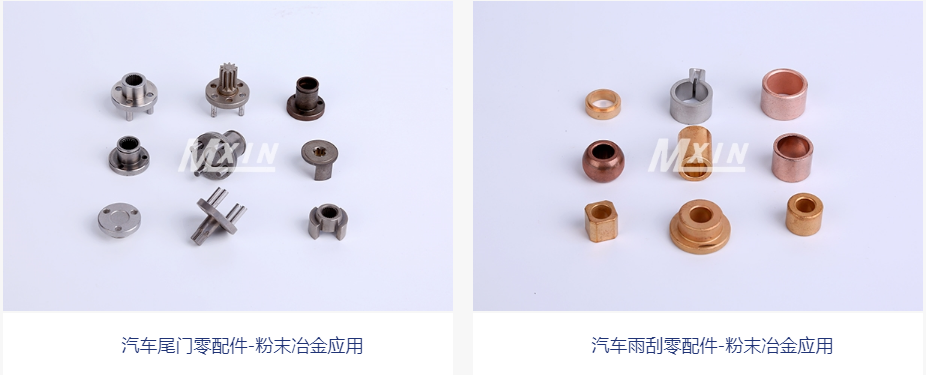

1、电机零件:粉末冶金技术以其高精度、高效率的特点,成为生产电动汽车用电机零件的理想选择。它能够确保成型零件的尺寸精度和表面光洁度,从而提高电机的性能和可靠性。

2、齿轮组:行星齿轮、减速齿轮等采用铁基粉末冶金材料,可实现高尺寸精度,比锻造工艺成本降低30%。比亚迪“e平台3.0”已全系搭载此类粉末冶金齿轮组。

二、材料创新

1、轻量化材料:粉末冶金通过制造铝合金、钛合金等轻质金属基复合材料,成功将齿轮箱、电机壳体等部件减重30%-50%,显著提升新能源汽车的续航里程。

2、高能量密度电池材料:动力电池正极材料向高镍三元方向升级,粉末冶金技术可精确控制材料微观结构,使电池能量密度提升20%、循环寿命延长30%。

3、高效电机材料:电机铁芯采用粉末冶金软磁复合材料(SMC),磁导率提升40%,涡流损耗降低50%,助力电机效率突破95%。

三、工艺优势

1、近净成形:粉末冶金技术能在成型阶段将零件尺寸精度控制在±0.05mm,后续机加工量可降80%以上,显著提高生产效率和材料利用率。

2、材料多样性:可通过调整粉末配比与控制烧结温度,制备传统工艺难以实现的复合材料,如铝基SiC、纳米晶软磁体等,满足新能源汽车对高性能材料的需求。

3、节能环保:粉末冶金近净成形技术能将材料利用率提升至95%以上,能耗较传统工艺降低40%-60%,符合新能源汽车产业对节能环保的要求。